3D tisk na zakázku. Prototypy a výroba v nejvyšší kvalitě.

Jsme aplikační centrum aditivní výroby. Ukazujeme průmyslu, jak využít ty nejlepší technologie 3D tisku. Toto je skutečná sériová výroba dílů 3D tiskem.

Naše služby

Kompletní aditivní výroba pod jednou střechou

Jak služba funguje?

Objednávka

Vložíte soubor s 3D modelem dílu do naceňovacího portálu pro okamžitou nabídku NEBO napište, co potřebujete a spojíme se s vámi.

Kontrola a úpravy

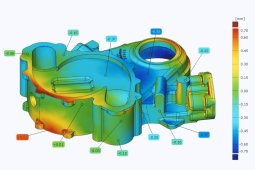

Díly pečlivě zkontrolujeme a doporučíme úpravy, pokud je to třeba. Vždy u toho myslíme na funkční určení dílu.

3D tisk a postprocessing

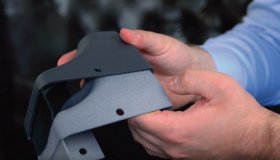

Objednané díly vytiskneme na 3D tiskárně. Díly pak očistíme a uděláme postprocesní úpravy podle zadání - barvení nebo vyhlazování.

Doručení

Vytištěné díly pečlivě zabalíme a odešleme k vám. Nebo si je u nás můžete ihned vyzvednout a neztrácet tak čas.

Jaké technologie 3D tisku používáme?

Pro zakázkový 3D tisk používáme různé technologie. Volíme je vždy podle konkrétní aplikace tak, aby vyrobené díly splňovaly vaše požadavky.

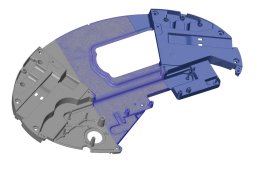

Naše vlajková loď pro sériovou výrobu a prototypování. Tiskne z plastového prášku, výtisky jsou tedy hladké, bez viditelného vrstvení. Navíc díly mají stejné mechanické vlastnosti ve všech osách. Bez problémů tedy zvládne i tisk jemných zácvakových mechanismů a tenkých stěn.

3D tiskárna pro prototypování, kusovou a malosériovou výrobu. Tiskárna využívá technologii SLS, kdy je plastový prášek spékán laserovým paprskem. Využíváme ji především pro tisk pružných dílů z TPU.

Produkční FDM tiskárna s velkou stavební komorou. Její hlavní předností je možnost tisknout ze široké škály speciálních materiálů jako například ABS-ESD (zabraňuje kumulaci statické elektřiny), nebo samozhášivý PC-FR Kimya (splňující EN 45545).

Unikátní technologie 3D tisku pro výrobu kovových dílů s využitím klasických slévárenských postupů. Co to znamená? Vytiskneme vypalitelný model s podobnými vlastnostmi jako má vosk, který je následně slévárnou využit pro výrobu odlitku pomocí přesného lití.

Ozvěte se nám

Zajímá vás cokoliv ke službám, materiálům nebo řešíte konkrétní aplikaci

a nevíte, jestli vám 3D tisk může pomoci? Od toho jsme tady!